从太重500吨铸造起重机扬帆出海,到中车大同复兴2BA型电力机车驰骋太行……

智造重器 向新向优

屯兰矿西翼下组煤区域底抽巷内,盾构机高效掘进。张健摄

复兴2BA型电力机车驰骋在太焦线。本报通讯员摄

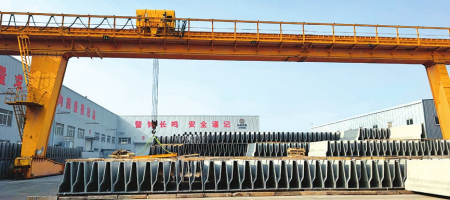

晋塔C7528P塔式起重机在工地作业施工。王三敏摄

500吨铸造起重机在太重智能高端装备产业园区整装待发。本报通讯员摄

山西省公路养护中试基地厂区内摆放的护栏,即将发往建设工地。冷雪摄

编者按

装备强则实业强,技术兴则产业兴。

从太重500吨铸造起重机扬帆出海,到中车大同复兴2BA型电力机车驰骋太行;从晋塔C7528P塔式起重机助力多地重点工程提速增效,到屯兰矿盾构机破解高瓦斯矿井掘进行业难题,再到山西交控超高性能混凝土赋能交通安全升级,一系列特色装备与技术成果的火热应用场景,彰显了山西工业的深厚底蕴与创新实力。

2025年1—11月,全省装备制造业利润总额增长1.5倍,明显高于规上工业增速,高端装备制造产业增长5.7%,为工业效益改善提供了有力支撑。

近日,本报记者走近这些具有代表性的新装备、新场景,感受科技创新带来的产业变革,见证山西工业高质量发展的坚实步伐。

设计寿命长达50年,累计能吊运上亿吨物料

500吨铸造起重机:锻造南美市场新标杆

1月27日,太重智能高端装备产业园区内,一台崭新的500吨铸造起重机威武矗立在园区,南美用户代表与太重铸造起重机项目团队的现场检验工作正有序开展。

随着各项性能指标检测结果出炉,这台专为南美用户打造的高端装备顺利通过检验,即将扬帆出海。作为当前南美地区起重量最大的铸造起重机,它的成功交付标志着太重在国际高端冶金装备市场的版图再度拓展。

硬核的产品实力源于太重深厚的技术积淀与持续的创新突破。作为全球铸造起重机领域的领军企业,太重早已凭借过硬技术站稳国际舞台,迄今已为全球十大钢厂量身打造30余台、500吨以上重型铸造起重机。

此次即将远赴南美的这台“巨无霸”设备设计寿命长达50年,可完成数十万次作业,累计能吊运上亿吨物料;多重冗余驱动与制动系统的配置,让设备在故障时可承受3倍冲击,同时保留50%动力,实现“动力不中断、制动不失灵、冲击无影响”的安全目标。

亮眼的成果背后,更有太重项目团队全程的责任担当与贴心服务。

在设备制造全流程中,太重项目团队始终以用户需求为核心,全程跟踪、快速响应、高效解决各类问题,用细节打磨品质,用专业诠释担当。为满足用户设备易更换的需求,团队特意扩大了车轮间距;从创新设计的“四梁六轨双小车”布局,到刚柔相济的铰接端梁结构,用户提出的需求逐一落地,用户未考虑到的细节主动完善,太重将每一份期待都转化为实实在在的产品功能,让用户收获满满的放心。巴西用户的评价称,太重是我们值得信赖、可以依靠的合作伙伴。

从500吨铸造起重机到1300吨大型水电桥式起重机,从全系列核电起重机到智能物料搬运设备,太重打造了全球品类最齐全的起重机产品体系,成为行业内独树一帜的存在。此次南美500吨铸造起重机的顺利验收,是国际用户对太重技术与品质的高度认可,更是太重持续深耕国际市场的坚实底气。

本报记者杜鹃

综合成本降低10%,强度增长3倍

UHPC护栏:高强超韧筑“绿堤”

1月31日上午,位于阳曲的山西省公路养护中试基地车间内,机械轰鸣、蒸汽弥漫,从智能搅拌布料到精细化模具快速拆装,整条生产线赶制订单、马力全开。

张师傅在拆装模工位上密切注视着拆模机,不到一分钟,一条芯模就从长达4米的UHPC(超高性能混凝土)护栏中被抽出,一个护栏基本成型,紧接着去做个“智慧桑拿”,以蒸汽为热介质加速硬化,6—8个小时之后便可真正“出炉”。

车间外,一个个厚度在3厘米、薄壳式结构的公路UHPC护栏整齐堆叠,即将奔赴公路建设施工现场,到达指定地点后,施工人员会在护栏空腔内注入普通混凝土或煤矸石、粉煤灰和钢渣等固废基混凝土内芯,综合成本降低10%,低碳环保的护栏如同“绿色”堤坝,在条条大路上发挥隔离防撞的重要安全保障作用。

这是国内首条公路UHPC护栏生产线,项目研发团队攻克了材料研发、模具设计、结构优化和性能评价等关键共性技术难题,申请了14项专利,其产品也实现了在交通安全领域的首次落地应用。

“研发过程其实挺难的。”山西省智慧交通实验室有限公司高级专员廖霖回忆道。作为研发负责人,他曾马不停蹄一周辗转3个城市,拜访3个专家团队详细探讨,寻找出现问题的原因,“最终还是依靠我们自己反复试验,解决了产品生产的开裂问题,顺利实现了产品下线。”

2023年11月,山西省交通新技术发展有限公司积极响应山西交控集团与交科集团战略部署,依托山西省公路养护技术创新中心与山西省公路养护中试基地,在太原市阳曲县投资建设了高新技术成果产业化示范基地。

“生产流水线是一套集成控制系统,包括智能搅拌布料系统、高效运移控制系统、智慧蒸养系统和快速拆模系统。年产能为400公里。”作为山西省交通新技术发展有限公司交安机电事业部副部长,魏义强对产品优势如数家珍,“在运输上,以前装五六个实心护栏的货车现在可运输十几个UHPC护栏;在韧性上,能抗住冰冻、碳化和融雪剂的侵蚀,强度增长3倍;论安装,半装配施工方法降低了施工所需劳动力和物资等成本,可实现护栏安装和面层辅助交叉施工。”

UHPC护栏目前已成功应用于汾石高速、祁临高速、大新高速,正在推进的太旧高速改扩建项目工地也已备好一万余块UHPC护栏。2025年,装配式UHPC薄壳耐蚀护栏新签合同额1.5亿元,产品覆盖SS、SA、SB等多个防护等级,在省内外高速公路安全防护升级改造中得到广泛应用。

本报记者冷雪

安全走行134万公里,牵引总重超过28亿吨公里

复兴2BA型:护航煤运担重任

2月1日,太行山深处,一列满载煤炭的货物列车正稳健驶过蜿蜒的太焦线。驾驶室内,司机目光专注,他手中操纵的正是我国新型重载电力机车——复兴2BA型。这款由中车大同公司研制的“复兴型”机车,自去年2月在太焦线批量投用以来,目前已安全走行134万公里,牵引总重超过28亿吨公里,成为晋煤外运通道上的一道钢铁脊梁。

太焦线是晋煤外运的黄金通道,也是全线坡度最大、曲线最密的复杂区段之一。其中月山至晋北区间49公里均为连续长大坡道,最大坡度达20.1‰,最小曲线半径仅290米,桥隧相连,操纵难度极大。

“以前列车下坡时,需要在晋城北站加挂一台补机,现在一台复兴2BA型电力机车就能胜任,效率大幅提升。”中铁郑州局集团有限公司新乡机务段相关负责人介绍。该型机车启动牵引力大、加速快,在高坡区段表现出优异的防空转、防坡停能力。“启动又稳又有力,爬坡特别顺畅,弯道多也能保持稳定速度。”投入运营一年来,机车在长大坡道与起伏线路上驰骋自如,有效保障了能源运输的安全高效。

除了强劲动力,复兴2BA型电力机车的“智慧大脑”同样令人瞩目。其搭载的故障预测与健康管理系统(PHM),可对牵引变流系统、通风系统等关键部位进行实时监测与智能诊断,实现故障提前预警。“这就像为机车配备了‘随车医生’,大幅提升了运行可靠性和维护效率。”中车大同公司研究院总体室主任武学良说。

复兴2BA型电力机车的成功研制,源于中车大同公司长期的技术积累与持续创新。多年来,该公司始终紧密围绕铁路重载运输需求,深化“产学研用”协同,持续推进自主技术攻关与产品迭代升级,从首台和谐2型大功率电力机车的研发,到如今构建起涵盖和谐2型及复兴2BA型在内的谱系化产品平台。

“我们始终把技术掌握在自己手中。”中车大同公司研究院负责人王文说。通过联合高校及科研院所,该公司针对复杂线路与极端环境开展攻关,持续推进关键系统优化与平台化研发。从技术引进、消化吸收到自主创新,再到平台化、智能化突破,和谐2型系列机车已成为我国重载技术自主创新的典型代表。

作为山西省高端装备制造产业链“链主”企业,中车大同公司正推动重载机车向更安全、更智能、更绿色的方向迈进,为我国现代物流体系建设和能源安全保障注入源源不断的牵引力。

本报记者李学林

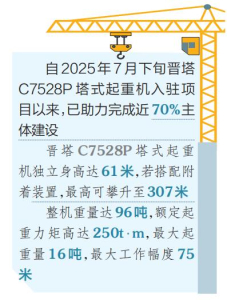

独立身高61米,最大工作幅度75米

晋塔C7528P:高擎长臂力千钧

1月30日,内蒙古呼和浩特市智能动力创新产业标准化厂房及配套基础设施建设项目工地上,一台来自山西省工程机械有限公司的“钢铁巨人”——晋塔C7528P塔式起重机正稳稳地吊装建筑材料。这位“晋塔大力士”自2025年7月下旬入驻该项目以来,已助力完成近70%主体建设,预计今年夏季可圆满完成使命,为项目收官保驾护航。

晋塔C7528P塔式起重机独立身高达61米,若搭配附着装置,最高可攀升至307米。不仅个子高,它的力气也不容小觑,整机重量达96吨,额定起重力矩高达250t·m,最大起重量16吨,最大工作幅度75米。无论是重型建材的垂直吊装,还是远距离的精准转运,都能从容胜任。同时,该设备兼具安全裕度高、运行平稳、使用寿命长等优势,整机性能稳居国内先进水平。

这位“晋塔大力士”还兼具灵活多变的特质,起重臂配备75米、70米、65米等8种模块化组合方案,可在空中直接完成臂节增减操作,无须额外拆解、搬运,大幅节省作业时间,能快速适配不同工况需求,灵活应对项目建设中的各类吊装难题。

作为我省制造业的亮丽名片,晋塔塔式起重机、施工升降机、附着式升降脚手架等建筑机械装备,广泛应用于省内外重点工程及各类工业民用建设项目。例如:太原市配售型保障性住房锦绣汾东项目、忻州繁峙县滹源通用机场、雄安新区容东片区教育设施配套项目(完全中学)、雄忻高铁建设项目等。在海外舞台上,晋塔装备同样彰显中国制造底气,助力中国援助斯里兰卡低收入人群保障性住房项目实施,参与沙特麦地那重点民生工程建设,足迹延伸至土耳其、哈萨克斯坦、印度尼西亚等多个国家。

本报记者晋帅妮

连续穿越多层突出煤层,效率是传统炮掘5倍

盾构机:高效安全穿煤层

1月28日,山西焦煤西山煤电屯兰矿西翼下组煤区域底抽巷内,一台盾构机正以传统炮掘10倍的速度向前高效掘进,不断刷新着该矿单日掘进纪录。

而在此前,为使这台掘进神器顺利进入下组煤区域底抽巷内,屯兰矿连续1个月开展技术攻关,努力克服大坡度下山连续穿层、过陷落柱等诸多困难,实现盾构机成功安全穿越8层突出煤层。盾构机生产厂家表示,屯兰矿“盾构机连续穿越多层突出煤层”这一案例在全国实属罕见。

“底抽巷是预先治理煤层瓦斯的关键巷道,是后续治理瓦斯的安全通道。”屯兰矿防突区技术主管吕振绘介绍,盾构机作业的西翼下组煤区域底抽巷,穿层段约600米,需穿越8层突出煤层才能到达目的地。而穿越这类瓦斯含量高、突出风险大的煤层,对专攻全岩巷道掘进的盾构机而言,是巨大挑战。

掘巷就得穿越煤层,8层突出煤层该如何穿越?“过去遇到瓦斯突出煤层,常用‘远距离爆破’方式,但对于重达500吨的大型盾构机并不适用。”吕振绘解释,若强行爆破,需多次破坏支护结构,且需用大型绞车辅助盾构机长距离后退。这样一来,不仅效率极低,还可能带来安全风险。

传统作业方式行不通,技术攻关来破局。该矿组建专项技术团队,联合上级公司及外部专家开展多轮专题研讨与现场试验,最终形成“分层防控、远程作业、设备升级”一整套解决方案。

“一煤一策”精准治瓦斯。面对8层突出煤层、瓦斯含量、地质条件的差异,团队细化治理颗粒度,为每个煤层定制了专属瓦斯防控方案;同时引进一站式瓦斯含量测定仪,实现井下瓦斯实时监测及数据速报。实验室24小时值班,确保煤样送达后半小时内出具检测结果,为井下穿煤层作业制定方案提供了关键数据。

远程操控隔空截割。技术团队启用盾构机地面远程操控系统。盾构机截割作业时,井下人员全部撤离至安全区域;待截割完成后,人员再返回进行支护,从源头规避安全风险。

液压钻机提效保进度。技术团队启用盾构机自带的液压钻机取代传统气动钻机。“利用盾构机液压系统提供动力,作业效率会更高、稳定性更强,比使用传统气动钻机节省近1/3的作业时间,避免了因防突措施滞后而拖延工期。”吕振绘说。

据该矿总工程师李小平介绍,这条一期总长5000多米的底抽巷,后续将全程由盾构机施工,效率是传统炮掘的5倍,能确保后续正常采掘衔接、缩短瓦斯治理周期。

外部专家表示,屯兰矿的技术攻关成果,不仅为自身后续安全快速穿过突出煤层提供了成熟经验,更给全国同类高瓦斯矿井“用盾构机高效安全穿煤掘巷”提供了可复制、可推广的范本。

张毅 梁利惠