薄如纸的小小碳化硅晶片 背后隐藏着大能量

新能源汽车、5G通信技术、军用雷达上都有它的身影

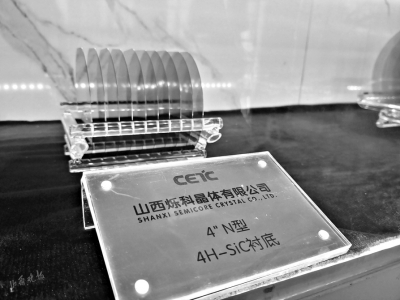

3月15日,走进山西烁科晶体有限公司(以下简称“烁科晶体”)大厅的产品陈列区,跃入眼帘的首先是一排状似CD光盘的薄薄的圆片。这一张张薄片,厚度只有500微米,大约也就是5张A4纸的厚度;它们有的直径是4英寸,有的直径为6英寸。这些看似普普通通的圆片,却在我们的生活中占据着不容小觑的分量,大街上随处可见的新能源汽车、万物互联的5G通信技术或是战场上的“千里眼”——军用雷达背后都藏纳着它的小小身影。这些薄薄的圆片,就是烁科晶体的“镇店之宝”——碳化硅单晶晶片。

2009年起决定攻克难关

烁科晶体位于山西转型综合改革示范区,主要从事三代半导体材料碳化硅的研发和生产。碳化硅是目前最成熟的第三代半导体材料,拥有耐高压、耐高温、高频和抗辐照四大显著物理特性,可被广泛应用于电网、卫星通讯、轨道交通、电动汽车、通讯基站等重要领域,在国防、航天建设中起着至关重要的作用。与普通硅基器件相比,碳化硅器件的耐压性是它们的10倍。不仅如此,碳化硅材料对电力的消耗非常低,可谓是天然的节能材料。一张小小的晶片,却蕴藏着难以想象的能量。就以5G基站建设来说,众所周知5G的传输速度要比4G快十几倍,但大家思考过为什么5G能拥有如此快的传输速度吗?这是因为5G基站中具有强大的5G芯片,而碳化硅晶片就是5G芯片最理想的衬底。

烁科晶体粉料部经理马康夫告诉山西晚报记者,过去,我国的半导体材料长期依赖国外进口,由此带来的问题就是半导体材料价格昂贵、渠道十分不稳定,而且产品的质量也难以得到有效保证。长期以来,国人都深切感受到核心技术受制于人的“卡脖子”之痛,我国半导体产业突破技术瓶颈迫在眉睫。烁科晶体的管理层意外地发现了碳化硅材料的巨大市场。碳化硅所蕴藏着巨大的潜能,是解决“卡脖子”之痛的关键技术。因此,从2009年起,该公司就下定决心无论如何都要攻克这一难关,投入了大量资金研发碳化硅单晶衬底材料。

已实现4英寸晶片的大批量生产

碳化硅晶片之所以如此珍贵,除了它应用范围广泛外,还因为碳化硅的生产技术非常不易。一个直径4英寸的晶片一次可以做出1000个芯片,而直径6英寸的晶片一次则可以做成3000个芯片。从4英寸到6英寸,最关键的是晶体的生长。但是,碳化硅晶体的生长条件十分严苛,不仅需要经历高温,还需要压力精确控制的生长环境,同时这些晶体的生长速度很缓慢,生长质量也不易控制。在生长的过程中即便只出现一丝肉眼无法察觉的管洞,也可能影响这个晶体的生长质量。碳化硅晶体的生长过程就如同“蒙眼绣花”一样,因为温度太高,难以进行人工干预,所以晶体的生长过程十分容易遭到扰动,而如何在苛刻的生长条件下稳定生长环境恰恰又是晶体生长最核心的技术。要想生产出高质量的碳化硅晶片,就必须攻克这些技术难关。

2019年底,烁科晶体率先完成4英寸高纯半绝缘碳化硅单晶衬底材料的工程化和6英寸高纯半绝缘碳化硅单晶衬底的研发,宣告着这一难关的彻底攻克。

山西晚报记者来到烁科晶体的碳化硅材料产业基地,基地一期项目可容纳600余台碳化硅单晶生长炉。走进基地的碳化硅生产车间,白色的长晶炉整齐地列成一排,碳化硅晶片就在里面安静地生长。隔着厚厚的玻璃望去,所见之处都是认真工作的研究人员,他们或埋头计算着公式,或倾着身子站在设备前仔细观察,即使有陌生的参观者,也不会转移自己的视线。正是他们的共同努力,才一步步实现了烁科碳化硅晶体合格率的提升,而过去国内研究单位生产的碳化硅晶体合格率仅为30%。

目前,烁科生产基地已经实现了4英寸晶片的大批量生产,6英寸晶片也已经开始工程化验证。2021年,烁科晶体计划将6英寸晶片全部推入市场,两至三年内,将继续投入5—10亿的资金,建设一个基于5G通信网络的智能化数字化车间,把一千台设备全部连接起来。到时候整个车间将会分布很多传感器,同时准备将各个传感器和设备全部连接起来,工作人员在电脑系统上就可以精确监测到环境温度、气流波动的曲线变化……

山西晚报记者 贾蔚然 实习生 赵琳