3D打印点亮制造业希望

伴随着电机嗡嗡低鸣,3D打印机内高能激光将钛合金粉末一点一点烧熔,液态金属按数据模型指令正以微米级的精度一层一层堆积。一个已经广泛用于临床手术中的3D打印的金属牙冠就这样“诞生了”。

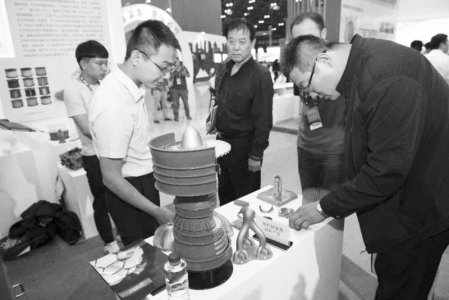

9月17日上午,在国控集团山西增材制造研究院展位前,为了一睹3D打印的神奇,参观者们把打印机围得水泄不通。研究院院长宫涛向参观者介绍道:“3D打印就是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。”

“3D打印通常是采用数字技术材料打印机来实现的。”站在一台外表“高大上”的打印机旁,宫涛指着旁边展台上的模型说,“未来,衣服、鞋子、汽车等绝大多数物品都可以3D打印。”

与传统的制造业技术相比较,3D打印拥有哪些优势呢?“3D打印改变了切削、组装等加工模式,减少了加工工序,能大大缩短新产品、新工艺的开发成本与周期。”宫涛说。

记者了解到,国控集团山西增材制造研究院作为中国工程院院士、“中国3D打印之父”卢秉恒院士团队的重要成员单位之一,自2016年12月18日挂牌运行以来,同院士团队共同完成了申报科技部重大专项、国家发改委重大专项、省科技厅重大专项的任务。同时开展了对特种工程塑料、聚合物基复合材料等材料体系的研发工作,并就对最前沿产品性能的影响进行了研究,取得了阶段性成果。

为什么在山西建材料工作站?卢秉恒院士说过,材料技术是3D打印技术的核心,直接制约了3D打印技术的发展进程,山西有多年来专门从事材料研发的团队,国家正需要这样的团队。工作站把研究工作重点放在了整个产业链的中间链段,这使山西新材料方面的研发在全国3D打印材料产业链中发挥了承上启下的关键作用。

3D打印产业当前发展情况又如何?宫涛表示,如今,3D打印产业已然成为国内各大企业争相投资的热点,但市场规模仍然较小,3D打印企业公司需要在商业模式、产品耗材、与传统工业结合等多个方面进一步探索。目前,国内的3D打印主要集中在家电及电子消费品、模具检测、医疗及牙科正畸、文化创意及文物修复、汽车及其他交通工具、航空航天等领域。