太钢不锈热轧厂:“两线”发力推动“三降两增”落地生根

习近平总书记视察中国宝武太钢集团时指出“产品和技术是企业安身立命之本,希望企业在科技创新上再接再厉,勇攀高峰,在支撑先进制造业发展方面迈出新的更大步伐。”

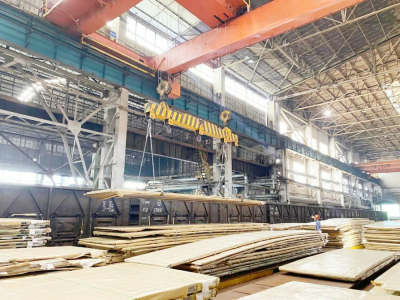

太钢不锈热轧厂认真贯彻落实习近平总书记重要指示,深入践行“三品”战略,坚持“三降两增”工作主线,充分发挥“两线”优势,突破镍基合金生产难题,以实际行动夯实太钢不锈中板品牌地位。

破瓶颈

实现航空模具用钢首次供货

4J36系铁基高镍合金广泛用于航天航空、无线电、精密仪表等,目前国内主要依赖进口,严重制约和影响了我国航空事业发展,成为名副其实的“卡脖子”产品。面对严峻的市场形势,每一份订单都显得弥足珍贵,一向敢于啃“硬骨头”的太钢不锈热轧厂再一次向新品种发起挑战。

该厂第一时间与技术中心和军工与核电产品业务部进行对接沟通,及时了解合同情况以及客户需求。综合考虑2300mm产线设备生产能力以及工艺要求和合同、客户需求,对整个合同生产环节进行分析、梳理,确定了关键控制点13个。从钢坯入炉加热、轧制、精整、常化处理等各个生产工序明确生产要求,并召集相关作业区管理技术人员进行生产动员和具体任务安排,为4J36合同生产做好前期准备工作。“特殊品种钢的生产,不仅要关注本工序的操作和工艺要求,上工序的来料情况同样很重要,也就是说,对于4J36品种的质量把控,从进加热炉前就已经开始了。”该品种技术员薛强讲道。

坯料表面质量是生产面临的第一个难题,为保证钢板产出质量,坯料收料后第一时间组织进行表面渗透检测,根据坯料表面质量情况选择局部点修磨或精磨工序加重修磨的方式进行处理,充分保证投产坯料表面质量;坯料加热是生产面临的第二个难题,因该钢种加热工艺和常规品种加热工艺温度不存在交集且相差甚大,该厂为用户量身定制生产计划,开通专项生产通道,分批次投料试生产,及时对生产质量情况进行初评,为后续批量稳定投产摸索出最佳生产方案;第三个难题就是确保钢板表面实物质量,该厂投产前对轧钢以及精整区域全线设备运行情况及设备功能精度进行仔细摸排,确保轧制环节设备运行正常,功能精度达到生产要求。同时,由技术人员进行跟班作业,对关键环节岗位人员进行“面对面”指导和过程跟踪,确保各项工艺要求有效落实。

生产初期,表面质量不尽人意,存在大面积轧制凹坑、氧化皮脱落凹坑、氧化皮二次压入凹坑以及局部热处理环节大链划伤。面对突如其来的问题,该厂总工程师杨明永牵头,组织专业技术人员对整个生产过程进行复盘,分析不同类型缺陷造成的原因,制定措施对后续排产生产进行新一轮的策划安排。对轧制工艺、高压水除鳞道次、热处理后表面抛丸工艺进行优化完善,后续生产表面质量有了较大改善,钢板表面缺陷修磨点大幅减少,产品质量水平得到用户肯定。

夯基础

实现冷氢化反应器用钢批量生产

NO8810镍基合金板是光伏行业电池板多晶硅生产设备的主要材料,该材料对耐高温高压、耐高磨损及耐强腐蚀等性能要求苛刻,为实现镍基合金材料产业发展突破,快速实现该产品规模化生产,该厂3300mm产线以“争创极致效益”为目标,把镍基合金品种批量生产攻关项目作重点,对制约生产效率的“瓶颈”环节开展攻关。

坚持“先算后干、算好再干、效益优先”的理念,通过优化调整工艺流程,实施产品热处理前探伤等科学的方法,实现全流程可控,最大限度降低能耗、提高成材率,减少无效投入。实际生产过程中,因场地局限导致钢板抛光效率低下,针对这一问题,该厂一是拓宽生产场地,组建突击队对地面进行平整处理。二是组织生产管理人员寻求突破口,进一步优化生产组织,实现了部分镍基合金钢板人工抛光,有效提升了钢板抛光作业效率。

镍基合金钢板对热处理的时间和工艺都有着严格的要求,现有热处理装备很难满足高产量的要求。为解决现有常化炉的热处理产能不足的难题,攻关战队兵分两路,一方面对1号常化炉的热处理能力进行攻关,及时制定提高热处理钢板厚度的调整方案,在现场24小时跟班测试,最终实现最大热处理钢板厚度由50mm提升至60mm,攻克热处理“瓶颈”。另一方面对1号加热炉创新设计并实施了水冷设施改造,打通了在1号加热炉进行连续固溶热处理生产工艺流程,最大限度提升了热处理效率。

此外,在攻关战队的合力攻坚下,其他一系列生产工艺也实现了创新突破:加热工艺得到进一步优化,对厚度44mm钢板采用炉头烧钢的方式进行加热,有效减少了薄规格钢板坯料烧弯倾向;实施工艺创新,采取连铸坯复合制坯工艺,降低坯料成本及解决磨铸坯探伤合格率低的问题;优化坯材设计,有效降低了轧制难度;将轧机开坯厚度由350mm提升到380mm,实现连铸坯全流程生产。3300mm产线镍基合金钢板N08810、N08120等产品产量成倍增长。N08810材质冷氢化反应器的完工交付,成功实现了该产品批量生产和“国产化替代”。

面对行业困境,太钢不锈热轧厂“两线”发力,大胆创新,拼搏进取,攻坚克难,在“冬练”中进一步深化内功修炼,以过硬的产品和质量为用户交出满意答卷。

孙磊 赵海龙